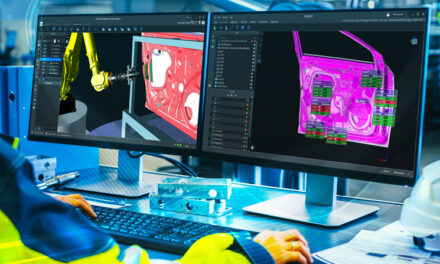

En virtuell modell av en produktionsanläggning i form av exempelvis Digital Twin (digital tvilling) gör det möjligt att till nästan 100 procent validera och testa produkten och produktionsanläggningen redan under design stadiet. Med den digitala tvillingen kan man simulera, validera, optimera och även testa olika scenarier. Detta kan minska och i många fall även eliminera behovet av dyra prototyper och även spara mycket ledtid.

Ett av huvudnumren på den nyligen avslutade konferensen PLM Connection 2017 i Berlin var Siemens ”Digital Enterprise Suite”, en holistisk, molnbaserad, öppen IoT lösning för tillverkningsindustrin.

I en separat del av utställningen hade besökarna möjlighet att närmare bekanta sig med ”Digital Enterprise Suite” via en fabrik baserad på Digital Twin, det som populärt kallas Industry 4.0. I utställningen guidades besökarna genom olika stationer från design och test produkter till automatiseringslösningar för ingenjörer, robotstation, digital tillverkning, produktion och slutligen bekanta sig med hur en avancerad big data lösning baserad på den öppna standarden MindSphere kan ge indata till analys och service.

Tanken med ”Digital Enterprise Suite” var att visa en tänkbar digitaliserad fabriksmodell, ett produktionssystem, som via sensoraktiverade och IoT-anslutna maskiner och enheter, SCADA-system, PLC eller andra automatiseringsenheter samlar in data och skickar dem via ett PLM-system till den digitala tvillingen.

I den smarta fabriken registreras alla händelser på det fysiska fabriksgolvet. Data från sensorer med information om realtidsstatus, arbetsflöden och positioner skickas till den digitala tvillingen. Konkret kan det handla om exempelvis varvtal, bränsleförbrukning, temperatur, möjliga driftstörningar och mycket annat. Detta öppnar för en rad nya möjligheter såsom molnbaserad maskininlärning och avancerade analyser, en information som i sin tur återförs till produktionen och utvecklingsavdelningen.

Digital tvilling

Teamcenter som PLM system kontrollerar processen och samlar information i bakgrunden så att man vid behov kan gå igenom kedjan, skapa varningar, identifiera problem och rapportera problem, uppdatera arbetsflödet och åtgärda problem.

Med en digital tvilling strävar man efter att skapa en exakt digital avbildning av en tillverkningsprocess. Det gör att man på den digitala tvillingen kan inspektera anläggningen, göra modifieringar, felsöka och även förutse eventuella driftstörningar. I den virtuella världen ska man nu även kunna validera och optimera produkten, tillverkningsprocessen och produktionsanläggningen. För själva produktionen bygger konceptet på att den digitala tvillingen bär med sig information om vad som skall hända med den d.v.s. man behöver inte ladda ner olika koder i olika maskiner utan får en mycket större flexibilitet i produktionen.

– Digital tvilling är ett koncept som hjälper tillverkningsindustrin att bli bättre, berättade konsulten och analysspecialisten Henri Wiazowski och fortsatte:

– Med Siemens lösning utgår man från att en produkt till en början inte är helt perfekt. Det är vanligt att något inte fungerar som avsett. Fördelen med digital tvilling är att vi kan upptäcka fel snabbt och i tid, och till och med innan något allvarligt händer. Vi får helt enkelt veta vad som händer och varför.

– Låt oss ta ett exempel med ett flygbolag med 100 flygplan som landar på olika platser, berättade Henri Wiazowski. Vi kan följa upp och se när och var flygplanen hade en tuff landning. Med våra analysverktyg kan vi bryta ner händelser, går ner på djupet och analysera om orsakerna beror på vädret, landningsbanans beskaffenhet, vindstyrka och riktning, osv.

– Med en digital tvilling kan vi snabbt, genom en analys av flera faktorer, komma fram till vilken komponent som eventuellt har orsakat problem. Vi kan exempelvis se vilket av de kanske 10 leverantörer av landningsställ som oftast har orsakat tillbud och återkoppla informationen till leverantören, konstaterar Henri Wiazowski.

Franz Smidek