Vår egen mjukvaruplattform för robotkontroll gör att icke-specialister kan koda vilken industrirobot som helst för att demokratisera den industriella automatiseringen.

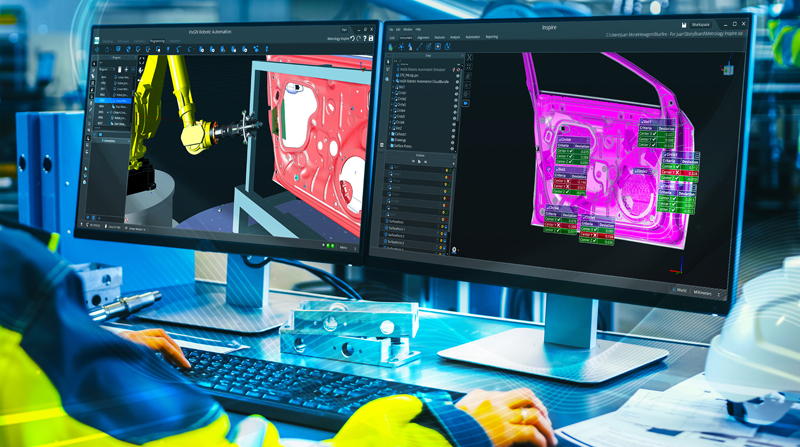

Hexagons Manufacturing Intelligence-avdelning, som förser stora bolag som Volkswagen och Boeing med smarta tillverkningstekniker, har tagit fram HxGN Robotic Automation – en banbrytande robotprogrammerings- och kontrollmjukvara som gör det möjligt för icke-specialiserade kvalitetsfackmän att programmera industrirobotar som kan utföra en helautomatisk kvalitetskontroll.

Plattformen hjälper tillverkarna att utrusta fabriker eller att justera befintliga produktionslinjer med toppmoderna autonoma optiska inspektionsceller. Det här kapar time-to-market genom att eliminera historiska flaskhalsar samtidigt som man tar fram kompletta data direkt från produktionslinjen medan produkterna tillverkas.

HxGN Robotic Automation gör det möjligt för tillverkare att snabba på implementeringen av Industry 4.0 genom att på ett intelligent sätt skapa optimala inspektionsrutiner i ett enda steg – ett uppdrag som vanligtvis kräver mycket tid och uppmärksamhet från experter inom robot- och mätteknik. Med HxGN Robotic Automation kan tillverkarna nu utveckla programmet offline, bort från produktionslinjen i en digital verklighet, och implementera ett robust program i robotcellen. Mjukvaran används redan av marknadsledare som SKODA AUTO för att förstärka deras produktionslinje.

Martin Jehlička, Chief of Measurement Centre på ŠKODA AUTO, säger:

– Med hjälp av den nya mjukvaran har vi kunnat minska tiden som krävs för att programmera en robotinspektion från flera dagar till endast fyra timmar. Det innebär att vi är redo att inspektera ett nytt fordon så fort vi vill påbörja en ny tillverkning. Robotic Automations och Hexagons höghastighetssystem för laserskanning har redan halverat inspektionstiden för bildelar och monteringsgrupper. Det är väsentligt för vår Industry 4.0-strategi att de automatiserade inspektionscellerna installeras på produktionslinjen. Strategin går ut på att vi tillgängliggör data och åtgärder så att kvalitetstrender snabbt kan identifieras, och i vissa fall korrigeras automatiskt.

Mjukvaran är byggd på principen om öppen design och kan interagera med nya eller befintliga industrirobotar. Den har även en flexibilitet som tillåter kvalitetsexperter att implementera de mest passande mättekniksensorerna för att snabbt kunna framtidssäkra fabriker med mätteknik i realtid. Genom att tillgängliggöra mätning i realtid kan data samlas in automatiskt vid källan och användas för att optimera produktionen i realtid. Tekniken bäddar in kvalitetssäkring i produktionens kärna för att möjliggöra en snabbare och auto-korrigerande tillverkning samt frigöra resurser för andra uppgifter så som dataanalys.

Tekniken gör att kvalitetsexperter kan arbeta ännu mer effektivt för att förbättra kvalitetsgarantin över hela tillverkningslinjen och driva konsekvent insamling av kvalitets- och konsoliderande mätteknikdata genom hela produktionslinjen. En robust analog programmering gör det möjligt att återanvända eller finslipa mätteknikceller med minimalt driftstopp. Det ger en mer flexibel tillverkning och möjliggör nya cellbaserade tillverkningsmodeller som är baserade på att skräddarsy en produkt och öka hastigheten utan att offra effektiviteten hos produktion i stora volymer.

Allt eftersom efterfrågan på en vertikal integrering för att konsolidera kvalitetskontrollen över olika leverantörslinjer växer kan den nya mjukvaran samarbeta med allt från små till extra stora bildelar samt enskilda fixerade robotceller till komplexa celler – med flera sensorer och robotar på skenor och bord.

Mätteknikdatan kan även bidra till att förbättra designsimuleringar genom att låta tillverkarna förutse prestationen hos produkterna redan på designstadiet, exempelvis genom att förutse restavfall från gjutning. Generös mättekniksdata i realtid kan främja framtida maskininlärningssystem för att optimera design, reservdelar och produktionsprocesser och skapa allt mer autonoma och självkorrigerande produktionslinjer.

Stephen Graham, President of Metrology and Production Software vid Hexagons Manufacturing Intelligence-avdelning säger:

– En automatiserad inspektion är väsentlig för att kunna möjliggöra OEMs och konsolidera kvaliteten över allt mer olika och komplexa produkter och processer. En riktigt smart tillverkning kräver snabba, korrekta och lättillgängliga mätdata. Tyvärr är många robotinspektioner dyra, komplexa system som inte är kompatibla med tillverkarens förvalda verktyg, och dessutom är de inte tillgängliga för icke-specialister. HxGN Robotic Automation är uppbyggd runt ett öppet gränssnitt så att tillverkarna snabbt och sömlöst kan framtidssäkra hela tillverkningslinjer för robotinspektion.

HxGN Robotic Automation stödjer Hexagon laser trackers, Leica T-Scan och AS1-scanners och interagerar direkt med FANUC- och KUKA-robotar samtidigt som inbyggda efterprocessorer gör att robotkontrollanten kan arbeta med ett brett sortiment av tredje parts-robotar. Framtida versioner kommer att stödja HxGN SLS Structured Light Scanner och sensorer från tredje part.

Du hittar mer information på

https://www.hexagonmi.com/products/robotics-and-automation/hxgn-robotic-automation.