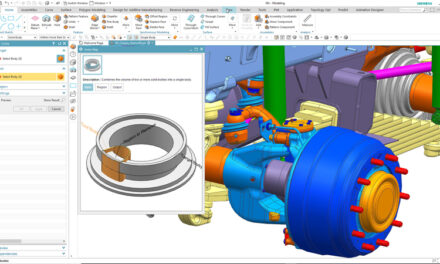

Jon Olsson, mångsysslare inom sport, ville att Lamborghinin skulle få ett unikt uttryck med specialdesignade karosspaneler. För att de nya panelerna ska kunna monteras korrekt överförde ingenjören Andreas Uneryd alla infästningspunkter från bilen på verkstadsgolvet till CAD-världen med en lättmanövrerad handskanner.

Freestyleåkaren Jon Olsson ägnar sig inte bara åt häftig skidåkning, han har också en passion för motorsport och snabba bilar. Men han var inte nöjd med utseendet på sin Lamborghini. Därför inleddes ett projekt för att ge bilen ett personligt uttryck och klä om den i en helt unik kostym. I praktiken betydde det att de befintliga karossdelarna skulle bytas ut och ersättas av helt nya och specialtillverkade paneler. Men innan panelerna kan designas och tillverkas måste den kanske viktigaste uppgiften först klaras av. Eftersom de nya delarna ska kunna monteras exakt på samma ställe måste panelernas infästningspunkter överföras, från den fysiska bilen till den digitala världen.

Rätt skanningsteknik

MLT Maskin & Laserteknik fick uppdraget att samla in data från infästningspunkterna.

– Jag åkte till Monaco och skannade Jons Lamborghini på plats, berättar applikationsingenjören Andreas Uneryd.

En viktig del av detta projekt är att välja rätt skanningsteknik. För att göra arbetet så flexibelt och lättrörligt som möjligt över de olika delarna valde Andreas en handhållen skanner.

– Med hjälp av Creaforms HandyScan 700 får vi en hög precision och noggrannhet på 0,03 millimeter. Det räckte gott och väl för detta uppdrag.

Projektet delades in olika delar där den första var att skanna en komplett bil utvändigt utan att någon panel hade blivit borttagen. Därefter åkte Andreas till Jons verkstad och påbörjade arbetet med hans bil. Varje panel plockades bort och skannades på in- och utsidan. Infästningspunkterna på bilens ramkonstruktion skannades också. På så sätt täcktes alla delar in, de äldre panelerna och själva bilen. Antalet infästningspunkter varierade beroende på hur panelerna såg ut. I snitt var det mellan 10 och 20 stycken på varje panel.

Referenspunkter ger kvalitet i skanningen

Kvalitet är naturligtvis avgörande i detta komplexa projekt. För att kunna scanna dynamiskt och nå högsta noggrannhet i alla miljöer krävs att objektet som skall skannas prepareras med klisterlappar, targets, som sätts på objektet.

– Det gör oss helt oberoende av omgivningen under skanningen, säger Andreas. Det spelar ingen roll att det uppstår vibrationer av en maskin i verkstaden eller att någon sätter sig i bilen eller förändrar dess läge. Med hjälp av referenspunkterna får vi en hög precision i skanningen.

Han jämför med ett fastmonterat instrument.

– Då hade man behövt fixturera detaljerna och det hade inte blivit en dynamisk mätning. Det spelar ingen roll hur jag håller skannern, tack vare referenspunkterna blir skanningen alltid kvalitetssäkrad.

Innan skanningen kalibrerades först instrumentet. Då verifierades att det var rätt inställt och att mätningen skedde inom den specifikation som angetts.

Sju laserkors fångar in punkter

Skannern har sju laserkors i rött ljus och samlar in 480 000 punkter i sekunden. Andreas svepte med skannern över panelen, nästan som att måla, och fick samtidigt upp skanningen i realtid på datorskärmen bredvid.

– Jag ser hela tiden var jag skannat och var jag ännu inte har skannat. Den är extremt snabb.

Slutresultatet som levererades till Jons konstruktör är ett meshnät av trianglar där varje triangels sida är 1 millimeter. Det är också möjligt att leverera en färdig 3D-modell om kunden önskar, påpekar Andreas.

Totalt tog det en dag för Andreas att genomföra all skanning. Alltså av bilen utvändigt, av Jons bilpaneler och delar av bilkonstruktionen, förarbetet med utsättningen av referenspunkterna och kalibreringen. Skannern väger under ett kilo och är enkel att transportera. Det är naturligtvis bra för flygresan till Monaco där både skannern och datorn gick som handbagage.

Användningsområdena växer eftersom tekniken förfinas med högre precision, instrumenten blir enklare att arbeta med och tar mindre plats, menar Andreas.

– Med denna typ av system så skannar vi allt från bearbetade detaljer, verktyg, lermodeller, fordon, gjutformar, gjutna objekt och kroppsdelar. Det tycks inte finnas några begränsningar, menar Andreas. Behovet av reversed engineering ökar tack vare teknikens utveckling. Men även analys är ett intressant område för att till exempel verifiera en CAD-modell vid tillverkning i industrin.

Love Janson