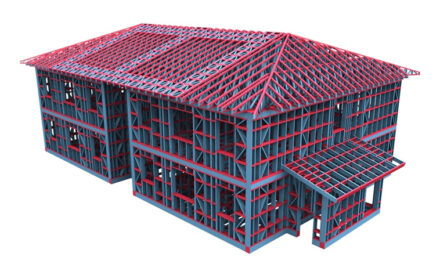

Mer än någonsin tidigare spelar designingenjörerna idag en mer aktiv roll i hela värdeteknikprocessen. De övervakar inte längre de begreppsmässigt estetiska och ergonomiska aspekterna i en ny produktdesign, utan de är mer och mer ansvariga för själva kostnaden när det gäller att producera en produkt på ett så effektivt sätt som möjligt. Som ett resultat av detta finns en branschövergripande strävan att konstruera mer funktionella produkter och system till en lägre kostnad, samtidigt som man fortsätter att leverera kvalitet. I den här artikeln utforskar Marcus Schneck, VD hos ledande standardkomponenttillverkaren norelem, några enkla men ändå förbisedda strategier som designingenjörer kan anta för att nå tids- och kostnadsbesparingar, säkerställa förutsägbar tillgång till komponenter och tillverka mer effektiva produkter.Teknologisk innovation förändrar designteknikens ansikte. Införandet av 3D-utskrift accelererar time-to-market och effektiviserar den initiala prototypfasen, vilket gör det möjligt för företag att tillverka större produktvolymer på kortare tid. Effekten av detta sätter dock mer press på konstruktörer som ska arbeta mer produktivt utan att påverka kvaliteten. Som ett resultat kan minsta marginella vinst som uppnås vid varje fas av konstruktionsprocessen göra stor skillnad under resten av projektet. Det finns många tekniker som konstruktörerna kan använda för att möjliggöra ökad produktivitet samtidigt som de ofta kan sänka kostnaderna i processen – det handlar bara om att identifiera var dessa förbättringar kan göras och sedan anpassa standardprocesser i enlighet med detta.

Inget behov av att återuppfinna hjulet, ladda bara ner befintliga CAD-modeller

I en tid då oberoende teknik är det bästa är många företag angelägna om att hålla så mycket teknisk produktion som möjligt internt, vilket eliminerar långa ledtider och minimerar beroendet av leverantörer. Även om detta ger teknikföretag större kontroll över produktionsprocessen krävs det en betydande tidsinvestering, för att inte tala om ett antal extra kostnader i samband med detta.

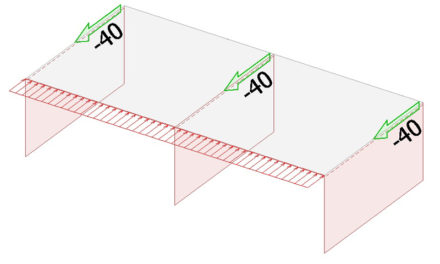

Det är till exempel inte ovanligt att ett verkstadsföretag tillverkar sina egna arbetsstyckebultar. Även för en relativt enkel komponent som denna krävs en designer för att skapa en ritning som är lämplig för produktion, med hänsyn till alla nödvändiga dimensioner. Om man uppskattar att den typiska processkostnaden för en arbetstid motsvarar 500 – 900 kr, beroende på vilket CAD-system som används och det enskilda företaget, motsvarar detta minst 150 kr för varje komponent, även innan den har nått produktionsfasen. Om ett företag utformar ett stort antal standardkomponenter utöver detta rusar extrakostnaden iväg.

Eftersom det är en standardkomponent skapar utvecklingsverksamheten ytterligare arbete genom att designa egna bultar, när de kan köpas till lägre kostnad och med stor tillgänglighet från en professionell standardleverantör. Komponenter som bultar, stopp eller klämmor som kommer från en extern leverantör kommer ofta med alla relevanta designdata och ritningar, som sedan kan integreras i ett befintligt CAD-system. Detta gör CAD-ritningar tillgängliga som statiska referenser, vilket eliminerar överdriven tid och kostnad som uppstår vid tillverkning och konfigurering av dessa konstruktioner manuellt. Om en typisk produktionslinje drar nytta av standardkomponenter före skräddarsydda, kan detta leda till betydande tids- och kostnadsbesparingar över tiden.

Kvalitet som standard

För konstruktionsingenjörer är det värdefullt att undersöka vilka komponenter som är tillgängliga som standard under tillverkningsprocessen innan man börjar arbeta med egna konstruktioner. Samarbete med en komponentleverantör kan också ge fördelar om komponenter går sönder under produktionen. I stället för att skapa en ny komponent till samma dimensioner och design som anges på CAD-ritningen kan konstruktörerna bara beställa samma komponent från en katalog eller ett referensnummer. Genom att implementera en plock- och placera-process är det möjligt för att väsentligt minska tid-till-marknaden.

Det är också viktigt att komma ihåg att standardkomponenter som levereras via en extern partner redan testats och testas med kända prestanda, vilket reducerar eventuell intern test och intern utvecklingstid. Som ett resultat har standardkomponenter mycket lättare spänningar och definitionspositioner, vilket kan leda till snabbare monteringstider – en ytterligare marginalvinst som kan bidra till att göra en designingenjör ännu mer produktiv över tiden.

Sänka design och produktionskostnader

En konstruktörs tid är dyrbar. I en roll som är mycket informationsintensiv har konstruktörerna tillräckligt med arbete med tekniska och datorbaserade arbetsuppgifter utan att spendera ännu mer tid på att leta efter information om en viss komponent eller omkonstruera standardkomponenter från början. Därför introducerade norelem den stora gröna boken år 2003, THE BIG GREEN BOOK, som en komplett referensguide till standardkomponenter för konstruktionstekniker. Denna referensbok listar inte bara norelems stora sortiment av över 38 000 produkter, av vilka 98 % är tillgängliga direkt från lager, utan innehåller även alla information som konstruktörer behöver för att genomföra sina idéer i verkligheten. Den har strukturerats på ett logiskt sätt för att styra läsare genom en förklaring av hur standarddelar kan integreras för att ytterligare stödja designprocessen, vilket hjälper konstruktörer att sänka kostnader och tid.