Hållbarhet inom plastindustrin är inte bara en fråga om återvunna material och energieffektiva tillverkningsmetoder, det handlar också om engagemanget hos människan bakom maskinen.

Med kunder som Volvo Cars gäller det att ligga i framkant. Ett av hållbarhetsmålen är att 25 procent av bilens plast ska bestå av återvunnet material så snart som 2025. Visionen är en bil som helt och hållet är cirkulär där varje del kan återgå till respektive tillverkare som återvinner detaljen för att tillverka en ny.

– Det är en bra bit kvar innan vi är där, men tanken är god. Redan nu tillverkar vi vissa bitar helt och hållet i återvunnet material, som en detalj för krockabsorption inuti dörrarna. I samarbete med RISE och OEM-företagen introducerar vi hållbara polymera lösningar, säger Anders Abrahamsson, KB Components globala sälj- och marknadsdirektör.

– Det är en bra bit kvar innan vi är där, men tanken är god. Redan nu tillverkar vi vissa bitar helt och hållet i återvunnet material, som en detalj för krockabsorption inuti dörrarna. I samarbete med RISE och OEM-företagen introducerar vi hållbara polymera lösningar, säger Anders Abrahamsson, KB Components globala sälj- och marknadsdirektör.

Cirkulär produktion i återvunna material

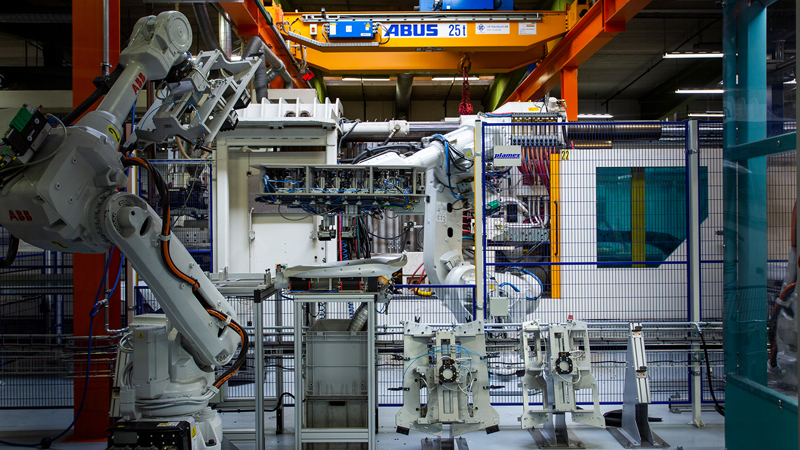

KB Components har etablerat sig som global aktör och en av Skandinaviens största underleverantörer inom plastindustrin, en bransch som hamnat under särskild lupp de senaste åren när det gäller just hållbarhet och miljö.

Men för KB Components är hållbarhetsfrågan långt ifrån ny. Tvärtom. Grundprincipen hos KB Components, liksom hos de flesta formsprutare idag är att använda återvunnet spill från tillverkningen som kvarnas och går direkt tillbaka i produktionen. Bitar som inte går att återvinna i huset säljer KB Components till resinproducenter som tillverkar ny råvara.

– Vi tittar också ständigt på råvara in kontra produkter ut. Ett av våra hållbarhetsmål internt är att vi ska minska vårt spill med minst 4 procent per år, säger Anders.

Utvecklar lösningar i eget materiallabb

Alla efterfrågar detaljer i återvunnen plast idag. Här har det funnits utmaningar när det gäller återanvändning av plastförpackningar från konsumentleden, så kallad PCR-plast. När man tillverkar ny råvara genom att först mala ner plastförpackningar så bryter man samtidigt de långa polymerkedjor som flätat ihop strukturer och bildat material med olika kvalitet.

– Idag kommer materialutvecklarna med alltmer avancerade sätt att återuppbygga och förstärka de här polymerkedjorna. Polypropen som används i många plastförpackningar är ett material som kan ges väldigt bra prestanda genom att tillföra exempelvis glasfiber, förklarar Anders.

KB Components har ett eget materiallaboratorium där man utvecklar lösningar för morgondagens material, samtidigt som man för kontinuerliga diskussioner med de stora materialleverantörerna.

– Det är väldigt lätt att lägga ansvaret på en råvaruleverantör och missa att du samtidigt kan göra väldigt mycket själv. Det räcker inte att ha taggade producenter av återvunnen råvara, du måste också göra det lilla jobbet i det stora, säger Anders.

Han kallar det för ”vardags-sustainability”. För KB Components har det tagit sig uttryck i radikalt minskad elförbrukning genom att gå över till LED-belysning på samtliga anläggningar. På huvudkontoret i Örkelljunga har man installerat solceller både på tak och mark.

– Och så håller vi efter vår maskinpark. Äldre maskiner förbrukar alltid mer energi och därför måste vi aktivt välja utrustning som ger hög effektivitet och så liten miljöpåverkan som möjligt. Vi har våra KPI:er där vi jämför nyckeltal på alla våra fabriker runt om i världen för att se över vår elförbrukning, säger Anders.

I samma anda har man inom bolaget gått över till eldrift på samtliga tjänstebilar.

Engagerade medarbetare en förutsättning

Men hållbarhet är inte bara en fråga om material och metoder. KB Components ser tydliga samband mellan uppnådda hållbarhetsmål och personalens delaktighet och engagemang.

– Vi har tre övergripande mål i företaget; vi vill se ökad tillväxt, ökad lönsamhet och ett ökat engagemang hos våra medarbetare. Vi jobbar medvetet och hårt för friska och sunda medarbetare som känner trivsel och delaktighet, säger Elisabeth Carlheim-Gyllenskiöld, globalt ansvarig för HR inom företagsgruppen KB Components.

Men hur skapar man en företagskultur präglad av delaktighet och engagemang i en organisation med 260 anställda bara i Sverige och en personalstyrka på sammanlagt cirka 1200 globalt sett?

– Tydlighet är ett viktigt verktyg. Att vi är tydliga med vad KB Components står för och vad vi vill. Och att vi har en familjär känsla i alla våra bolag där man tillåts att tycka, tänka och föreslå. Där man känner att ”jag kan vara med och påverka”, säger Elisabeth.

Medarbetarundersökning mäter trivsel

Hos KB Components Placell i Gislaved tar sig den familjära känslan uttryck i ett flitigt utnyttjande av det egna gymmet liksom återkommande grilluncher där VD Christian Alcayaga ofta agerar kock. Gemenskap är viktig och regelbundna medarbetarundersökningar tar tempen på hur personalen mår.

– Tre eller fyra gånger per år gör vi de här undersökningarna där vi kan mäta trivseln och följa upp att vi gör rätt saker. Det ger oss också möjlighet att rikta frågorna specifikt om vi märker att det är något som ligger och pyr, säger Elisabeth.

Målet är att jobba på samma sätt på alla KB Components enheter runt om i världen. Därför har man också utvecklat en egen ledarskapsprofil, KB Star, som man använder för att utbilda ledningsgrupperna på varje enhet.

Målet är att jobba på samma sätt på alla KB Components enheter runt om i världen. Därför har man också utvecklat en egen ledarskapsprofil, KB Star, som man använder för att utbilda ledningsgrupperna på varje enhet.

– Vi tar med oss den skandinaviska ledarskapsstilen in i våra bolag globalt, även om det ibland innebär vissa kulturella utmaningar. Sedan ska man också vara medveten om att allt inte är bäst här i Sverige. Allt fungerar inte överallt. Men det är viktigt att företagskulturen präglas av en öppenhet, säger Anders.

Elmia Subcontractor – en plats för nya idéer och samarbeten

En annan viktig faktor i hållbarhetsarbetet är förmågan och möjligheten att samarbeta med andra för att nå längre. I november ställer KB Components ut på Elmia Subcontractor och har redan nu säkrat en monterplats strax intill Elmia Sustainability Arena.

– Mässan är en viktig mingelplats i sig och att finnas nära Elmia Sustainability Arena är jätteintressant. För oss handlar det inte bara om att träffa potentiellt nya kunder på mässan. Det här är en plats där alla träffar alla och jag tror att många idéer, konstellationer och samarbeten kring olika projekt föds just vid sådana här mässtillfällen när man upptäcker att man har gemensamma möjligheter, säger Anders Abrahamsson.

Fakta: KB Components

75-årsjubilerande KB Components med huvudkontor i Örkelljunga och tillverkningsenhet i Gislaved producerar formsprutade och extruderade detaljer till bland annat fordonsindustri, möbelindustri och belysningsindustri. Man omsätter 2,2 miljarder SEK och har förutom i Sverige även tillverkningsenheter i Litauen, Kanada, USA, Mexico, Kina och Slovakien.