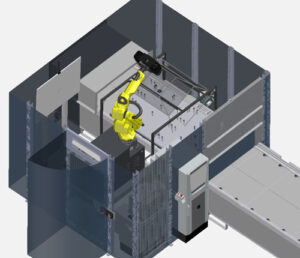

Scania har nyligen byggt ett nytt gjuteri för tillverkningsanläggningen i Södertälje. Det nya gjuteriet innebär att produktionskapaciteten kan öka med 300 % jämfört med befintligt gjuteri. Cascade har sedan några år flera automatiska mätstationer för plåtdetaljer och motorblock hos Scania i både Södertälje och i Oskarshamn. Dessa mätstationer har namnet ATOS ScanBox. I det nya gjuteriet behövdes en automatisk mätstation i linan och Cascade fick förtroendet att leverera denna lösning. Denna inline mätstation är i grunden en ATOS ScanBox som kompletterats med standardlösningar från GOM vad gäller PLC och kommunikation med linan när mätning skall utföras och hur resultaten skall levereras.

Det som 3D-scannas i nya ATOS-stationen är Sandkärnor för cylinderhuvuden. Viktigt för Scania är att få mätresultat på hela ytan för komponenterna. Tiden för mätning av två  komponenter är ca 75 sekunder inklusive skapande av rapport. Tack vare denna mätstation kan Scania snabbare än tidigare få reda på kvaliteten på uppmätt komponent vilket leder till färre kassationer och bättre produkter i slutändan.

komponenter är ca 75 sekunder inklusive skapande av rapport. Tack vare denna mätstation kan Scania snabbare än tidigare få reda på kvaliteten på uppmätt komponent vilket leder till färre kassationer och bättre produkter i slutändan.

ATOS-stationen installerades och kördes igång i början av 2021 och är i drift under 3 skiftstempo.

Allan Johansson från Scania säger så här om denna installation:

GOM cellen ger oss möjlighet till djupare analys både direkt vid mätning för operatören men även för teknikorganisationens långsiktiga analyser. Då hela scanningsdatan kommer att lagras finns även i efterhand möjlighet att mäta och kontrollera kärnpaketet långt efter att artikeln gjutits och sandformen är förstörd. Bra analyser kan därmed göras för att jämföra gjuten produkt med dess respektive kärnpaket.

Mer info hos Cascade: www.cascade.se, tel: 031-84 08 70.