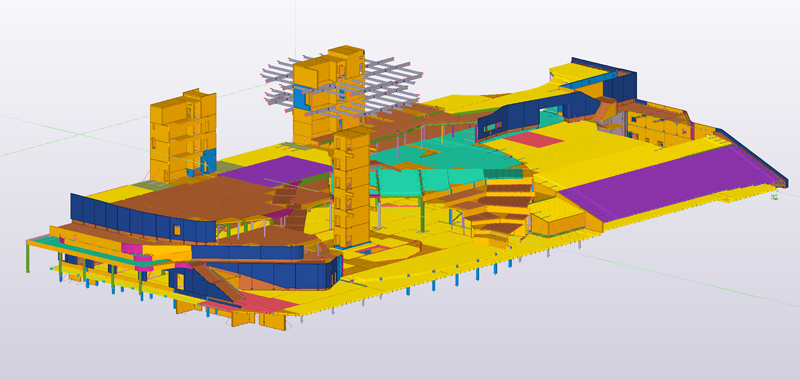

I april invigdes World of Volvo, centralt i Göteborg. Den komplexa och asymmetriska byggnaden blir ett landmärke precis nära Liseberg och är modellerad i Tekla Structures. Stora laster, avancerade geometrier, materialsammansättningen och inte minst enorma dimensioner ställde höga krav på såväl konstruktion som genomförande.

Ett av årets mest uppmärksammade byggen är redan invigt. I centrala Göteborg, precis bredvid genomfartsleden och nära Lisebergs portar, ståtar stadens senaste stolthet World of Volvo. Byggnaden rymmer utställningshall och museum för ett av Sveriges mest älskade varumärken, en grundbult i vårt näringsliv.

Det värdefulla innehållet speglas av den spektakulära byggnadsdesignen. World of Volvo är hela 110 meter i diameter och ger intrycket av tre jättelika träd som breder ut sina kronor. De tre stammarna går ner i marken i form av tre trästammar.

Projektet består av en 22 000 kvadratmeter stor huvudbyggnad och ett 45 000 kvadratmeter stort parkeringshus, allt som allt sex våningar. Eftersom det är höjdskillnader i marknivåerna upplevs garaget delvis ligga under marken. Byggnaden står i Kallebäcksliden, som är en sprickravin med svåra grundförhållanden och ett djupt gyttjelager. Bottenplattan hålls på plats genom djup pålning.

Specialkompetens

World of Volvo har krävt specialister i flera delar av byggsektorn, och två av Trimbles kunder har bidragit med sina delar. Trästommen är projekterad av Lindner Scandinavia med partners och resterande del av prefabstommen i stål och betong av Optima Engineering. Båda företagen har använt Tekla Structures för det avancerade projektet och Trimble Connect i delandet av modellen. Beställare av konstruktionen är BRA Teknik.

– Det är ett fint, utmanande och spektakulärt projekt som det har varit väldigt roligt att vara en del av, säger Stefan Abrahamsson, vd Lindner Scandinavia, ett företag som arbetat med Tekla Structures i många år.

Enorma dimensioner

World of Volvo är ett bygge av imponerande dimensioner när det gäller volymer och materialåtgång. Stefan berättar att Lindners projekterade 6000 kubikmeter limträ. Det kan jämföras med en normalstor fotbollsplan som är klädd med en meter solitt trä över hela planen. Trästommen rymmer också 140 ton stål som inte syns. En utmaning i projektet var att när limträstommen väl var dimensionerad behövde alla andra konstruktionslösningar anpassas till den och dess väldefinierade design.

– I den byggbara modellen ser vi i 3D hur det kommer att se ut. I detta avancerade projekt var det värdefullt att kunna testa och diskutera med varandra och våra samarbetspartners kring modellen, säger Stefan Abrahamsson.

Precisionsarbete

Trästommen kunde inte placeras direkt på marken eftersom parkeringsgaraget låg under, vilket även det krävde noggrann dimensionering. Här var Tekla Structures-modellen till  god hjälp.

god hjälp.

– Det var bra för koordinering och att kunna ange exakt de positionerna vi ville ha när limträet sattes på plats på betongplattan genom ingjutna bultar i varje punkt. En infräst bottendetalj i stål träffade på bultarna, som var skruvade i metallen och inte i träet. Det gjorde att konstruktionen är som om den vore av stål. Det var ett avancerat precisionsarbete där toleranserna behövde vara på rätt sida, förklarar Stefan. Dessutom fick ingen metall så som bultar eller andra kopplingar synas.

– Normalt har vi korsstag för att ta upp vindlaster, nu behövde vi lösa det genom momentstyva kopplingar, säger Stefan.

Tillverkning i Österrike

Den bärande stommen ovan jord tillverkades sedan av Wiehag i Österrike, som är världsledande på avancerade limträbyggnation. 3D-modellen gjordes om till en produktionsmodell för dimensionering och produktion, som i sin tur kunde användas i en programvara anpassad till Wiehags maskinpark. Leveransen av trästommen från Österrike var ett spännande kapitel. Den vältrafikerade Mölndalsvägen stängdes av nattetid för att ta emot de största balkarna på specialbyggda lastbilar som forslade 35 meter långa balkar, som var och en vägde 15 ton.

Parametrisk design

Förutom trästommen har även alla ytor som syns ovanför betongen projekterats av Lindner. Det handlar om fasader, glas, stålprofiler, akustikpaneler och konstruktionen uppe på taket. Det invändiga arbetet gjorde Lindner helt i Tekla Structures utom akustikpaneler och inredning i trapphus som gjordes i Rhino Grasshopper.

– Vi valde den lösningen eftersom vi behövde jobba i parametrisk design då konstruktionen var rund och med många varierande mått. Sedan importerades den modellen in i Tekla Structures, där vi skapade produktions och montagehandlingar. Också kopplingen till listor och transporter var av stor nytta för oss, avslutar Stefan.

Samordning av modeller

Medan trästommen tillverkades i Österrike projekterades stål- och betongstommen i Göteborg med Lindners 3D-modell samt A- och K-modeller som utgångspunkt. Samordningen  skedde med hjälp av IFC-filer och Trimble Connect.

skedde med hjälp av IFC-filer och Trimble Connect.

– Det underlättar att man får en exakt modell. Lindners låg före oss i processen med pelarna, så vi anpassade vår modell till deras, förklarar David Broms, konstruktör på Optima Engineering. Konstruktionen innebar utmaningar att hantera de stora lasterna från trästommen och att räkna hem dessa belastningar. Det fanns också komplexa geometrier med radier att ta hänsyn till.

– Vi har en egen Tekla Structures-miljö där vi utvecklar egna komponenter för våra projekt. Till World of Volvo skapade vi t ex anpassade vinkelstål för bjälkupplag betongpelarna, där vinkelstålet anpassar sig efter pelarbredd och lägger sig i rätt höjd automatiskt, berättar David.

Noggrannhet i montageordning

I ett så här komplext projekt är montageordningen av stor vikt. För att visa modellen på plats användes Trimble Connect och BIM Site Vision. Användningen av 3D-modellering, etappindelning och färgkodning av objekt i modellen har underlättat för montörerna att se vilka element som ska ingå i varje montageetapp och hur stag och andra komponenter ska placeras. Såväl 2D-ritningar som 3D-modell användes vid montaget.

– Även här var fördelarna med att arbeta i Tekla Structures tydliga, eftersom vi kunde samordna oss och ge montörerna en tydlig bild av vad de skulle göra, berättar David.

Granskning i modellen

BRA Bygg kunde också använda modellen för att kontrollera ingjutningsgods och liknande. De kunde även att kommentera direkt i modellen, vilket underlättade arbetet.

– Samarbetet var smidigt och engagerat från alla parter. Det är riktigt roligt att vara en del av ett sådant här projekt och att se det fina slutresultatet, avslutar David Broms, Optima Engineering.