Användning av additiv tillverkning eller 3D Printing för formning, gjutning och direkt-produktion.

Tekniker för 3D-Skrivare inom Industri

Additiv tillverkning, direkt eller indirekt med 3D skrivare är just nu i snabb tillväxt inom många branscher. Det finns en mängd goda exempel på hur man idag direktproducerar maskindelar, komponenter, prototyper och konsumentprodukter. 9 Mars 2018 lanserade IKEA en inredningsprodukt som direktproducerats med HP Jet Fusion. Produkten som är en Topologioptimerad hand, kan användas som hängare för smycken eller dekoration. Ingår i serien ”OMEDELBAR” . Detta var en milstolpe för additiv tillverkning och ett tydligt tecken på att additiv tillverkning nu är ett vedertaget produktionsalternativ.

Många företag har potential att effektivisera tillverkning och produktion mångfalt. Men långt ifrån alla produkter ska produceras med AM.

På 3D Center vill vi påvisa nyttan med AM för de produkter och komponenter som har mest att vinna på AM. Vi har et komplett showroom med en mängd olika tekniker, inklusive HP Jet fusion tekniken. Vi möjliggör för företag att utvärdera, testa och validera nyttan, innan beslut om investering.

Utskrivna slutprodukter i plast

3D skrivare tekniken ”HP Jet Fusion” når break-even jämfört med formsprutning vid 120000 st/år. En tydlig trend inom AM, som pågått under 2-3 är en kraftig ökning mot produktion av lågvolyms serier. idag produceras plastdetaljer, komponenter och produkter som är starka nog att användas direkt efter utskrift. Exempel på bolag som redan har produkter i produktion är Adidas och IKEA.

Från enbart prototyper, till produktionsalternativ.

Den teknik som tagit utveckling inom AM till att idag vara ett produktionsalternativ kallas SLS, (Selective Laser Sintering)

Den teknik som tagit utveckling inom AM till att idag vara ett produktionsalternativ kallas SLS, (Selective Laser Sintering)

Nylon material av olika typer som används ger starka och åldersbeständiga produkter. Finns även material förstärkta med exempelvis glas eller kolfiber.

SLS skrivare utnyttjar en pulverbädd med ett fint polymerpulver som sintras samman med en laserstråle lager för lager. För varje lager som skrivs ut, sänks byggplattan en lagertjocklek, och ett nytt pulverlager läggs ut på det förra för att sedan sintras samman med underliggande lager.

De vanligaste färgerna på materialen är svart eller vit men det går också utmärkt att färga in till önskad kulör efter utskrift.

Normal uskriftshastighet i höjdled (z) är 10 mm/h. Men är främst beroende hur mycket material som ska sintras samman. Total produktionstid för en full utskrift inklusive avsvalning kan vara 20-40 tim

Baksidan med SLS är att kostnaden är hög och utskriftstiderna är långa. Även komplicerad hantering av material, vilket bara kan återvinnas delvis. En stor mängd kan inte återanvändas och måste kasseras till stor kostnad. Trots detta har effektiviseringen för många branscher varit så stor att SLS tekniken tagit additivt tillverkning från att nästan uteslutande vara ett prototyp hjälpmedel, till att nu främst vara ett produktionsalternativ, för produkter och komponenter till både industri och konsument.

Baksidan med SLS är att kostnaden är hög och utskriftstiderna är långa. Även komplicerad hantering av material, vilket bara kan återvinnas delvis. En stor mängd kan inte återanvändas och måste kasseras till stor kostnad. Trots detta har effektiviseringen för många branscher varit så stor att SLS tekniken tagit additivt tillverkning från att nästan uteslutande vara ett prototyp hjälpmedel, till att nu främst vara ett produktionsalternativ, för produkter och komponenter till både industri och konsument.

En ny standard är satt, HP Jet Fusion

2017 började HP leverera sin nya teknik för additiv tillverkning, MJF (Multi Jet Fusion), även kallad HP Jet Fusion. Vid utvecklingen av tekniken fokuserade HP på de baksidor som SLS innebar. Produktionskostnad, materialhantering, hastighet samt bättre återvinning av material. Vid en generell jämförelse levererar HP Jet Fusion tekniken produkter till halva kostnaden och upp till 10 ggr snabbare. Allt material återvinns i processen.

Fördelar med att skriva ut produkter direkt med MJF- teknik

– Tid

Tiden det tar för att starta produktion av detaljer på detta sätt är en bråkdel av tiden för att starta producera med exempelvis formsprutning. Inga verktyg eller formar behöver tillverkas, och du kan testa din design inom ett dygn. Producerat direkt från din design i CAD filen.

Produktionshastighet i höjdled (z) är 36 mm/h. Oavsett hur många eller komplexa produkter som produceras. Total produktionstid för en full utskrift vid kontinuerlig produktion är 10 tim.

– Färre detaljer

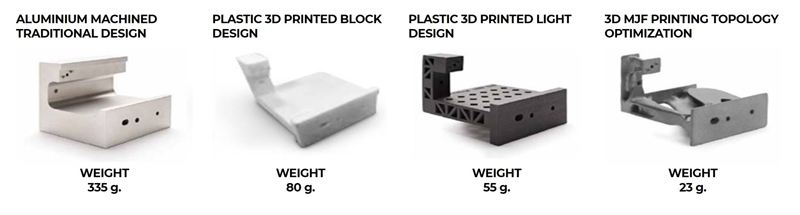

Det finns många exempel på områden, exempelvis inom flygindustrin, där antalet detaljer i en komponent dramatiskt kunnat minskas på grund av den komplexitet som går att åstadkommas i en 3D skrivare med additiv tillverkning.

Fort. följer