3D-printning av delar till tillverkningsmaskiner kan få stor betydelse för den svenska industrin.

Nya forskningsresultat visar att metoden kan korta tiden det tar att få nya Volvomodeller i produktion – och spara stora pengar vid tillverkningen av Ikeasoffor.

Det är enorma kostnadsreduktioner, säger Nader Asnafi, professor i maskinteknik vid Örebro universitet.

På undersidan av Ikea-soffor sitter små plastbitar som fäster ihop konstruktionen.

På undersidan av Ikea-soffor sitter små plastbitar som fäster ihop konstruktionen.

När de tillverkas formsprutas plast inuti ett produktionsverktyg av metall. För att snabbt kyla ner plasten finns raka kanaler borrade genom metalldelen.

Men genom att sluta tillverka verktyget på traditionellt sätt och istället 3D-printa det av metallpulver öppnas helt nya möjligheter. Det går nu att bygga kylkanalerna på exakt det sätt man vill ha dem och man slipper att alltid borra rakt genom solid metall.

Så istället för raka kylkanaler har man gjort dem krokiga. De ligger nu mer tätt inpå den plastbit som ska kylas ner. Det har kortat tiden för tillverkning av varje enskild plastbit och det betyder rejäla besparingar.

– Varje sekunds cykelreduktion motsvarar tio miljoner kronor per år, säger professor Nader Asnafi.

Man vill av konkurrensskäl inte ange exakt hur stor tidsvinsten har blivit. Men forskningen, som letts från Örebro universitet, visar att tiden har minskat med 22 procent jämfört med nuvarande metod. Dessutom sänktes förbrukningen av kylvatten med 86 procent.

Bättre kvalitet med 3D-printning

Att ta fram det nya verktyget åt Ikea har också inneburit ett skarpt test för ytterligare ett företag, Uddeholm. Det är av Uddeholms nyutvecklade metallpulvermaterial som verktygsdelarna har tillverkats.

– Vi är mycket nöjda. Arbetet har en hög vetenskaplig nivå samtidigt som det ger konkreta svar på några av de industriella frågorna, säger Petter Damm, vice vd med ansvar för forskning och utveckling på Uddeholm.

Under forskningsprojektet har man följt om det är någon skillnad jämfört med tidigare på de produkter som har tillverkas med 3D-printade verktyg.

I Ikeadelarna höjdes kvaliteten med 20 procent.

– Tack vare det här projektet kan vi nu visa på ett konkret exempel på hur ett 3D-printat verktyg i Uddeholm AM Corrax förbättrar komponentkvaliteten, reducerar ledtiden och kostnaderna på ett signifikant sätt samt förbättrar hållbarheten, säger Petter Damm.

Volvo vill få ut nya bilar snabbare

Även ett annat stort företag har ingått i forskningen: Volvo Cars.

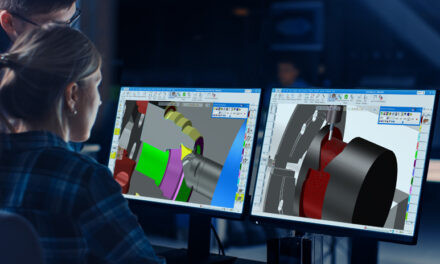

Där arbetar man med att korta tiden det tar för en ny modell att ta sig från färdig idé till att börja tillverkas och säljas. En tidskrävande del i processen är alla de produktionsverktyg som behöver nytillverkas till företagets karossfabriker när en ny bilmodell ska i produktion. Verktygsdelarna behöver vara mycket tåliga för att klara tillverkningen. I testerna för Volvo Cars har man jämfört de traditionella solida metallbitar som används som stans och avdragare, med lättviktsdelar tillverkade i 3D-skrivare.

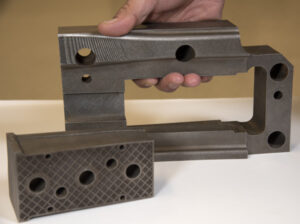

Verktygsdelarna behöver vara mycket tåliga för att klara tillverkningen. I testerna för Volvo Cars har man jämfört de traditionella solida metallbitar som används som stans och avdragare, med lättviktsdelar tillverkade i 3D-skrivare.

De nya delarna har vägt mindre än hälften av de gamla, eftersom de har gjorts delvis ihåliga. Men att de är uppbyggda med luftfickor inuti har inte gjort dem svagare. Det räcker alltså att använda material där det behövs material.

– De har klarat av 50 000 slag pressningar och 100 000 slag klippningar utan något som helst problem, säger Nader Asnafi.

För just de här verktygen har kostnaden varit elva procent högre, några tusenlappar per del.

Men att skriva ut dem har också betytt en tidsvinst. Tillverkningstiden har halverats, från 8 dagar till 3,7. En fingervisning om att det kan gå att ställa om produktionen i fabrikerna snabbare om fler produktionsverktyg tillverkas av metallpulver i 3D-skrivare.

– Det går fortare att ta fram verktyget och det blir mer hållbart, säger Nader Asnafi.

Fakta: Några fördelar och nackdelar med 3D-printning i metall

Plus:

Mycket avancerade och komplexa delar kan tillverkas till samma kostnad som enkla delar.

Det går ofta åt mindre material. Spillet blir lågt när man kan tillverka delen exakt som man vill ha den från början.

Delarna kan lätt specialanpassas till kundens krav.

Produktionen kan ske lokalt. Till exempel kan en reservdel skrivas ut direkt på företagets egen fabrik istället för att beställas från ett annat företag i utlandet.

Minus:

Det går inte att välja vilken metall som helst. Än så länge finns bara ett begränsat antal pulvermetaller som går att 3D-printa (med den så kallade pulverbäddsmetoden).

Den största del som kan tillverkas just nu är ungefär 50x50x50 centimeter. För att få större delar måste de fogas ihop.

Det kan ibland bli dyrare än konventionellt tillverkade delar.

Foto: Jesper Mattsson/Örebro universitet.