Komplexa installationer, logistik och knepiga laster var utmanande i prefabprojektet Aquila i Uppsala. Dessutom ändrades förutsättningarna för montageordningen av stomme och fasad mitt i projektet vilket medförde speciallösningar på redan levererade och gjutna element.

– Projektet krävde nära och avancerat samarbete med ett stort antal aktörer. Vi hade aldrig kunnat lösa detta på annat sätt än att arbeta med den byggbara modellen i Tekla Structures i kombination med Trimble Connect samt Impact, säger Erik Åkerman, konstruktör på Looström, och projektansvarig för konstruktion av betongstommen.

Projektet Aquila omfattar 170 nya student- och forskarbostäder på totalt 13 000 kvadratmeter i stadsdelen Rosendal i utkanten av centrala Uppsala. Byggnaden ligger både  naturskönt och i direkt anslutning till ett universitetsområde och planeras att stå klar 2025.

naturskönt och i direkt anslutning till ett universitetsområde och planeras att stå klar 2025.

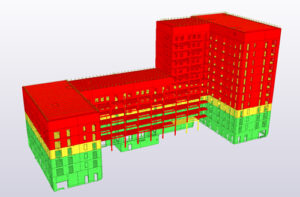

– Aquila har en u-form med en högdel med 12 våningar och två delar med sex våningar. Storleken och utförandet av lägenheterna ska passa allt från singelboende till familjer, och därför blir byggnaden ovanligt varierande för att vara ett prefabprojekt, berättar Erik Åkerman, konstruktör på Looström som varit projektansvariga för betongstommen.

Varierande laster

Variationerna i ytorna gör att det inte finns några raka fönsterlinjer, vilket skapar komplexa belastningar i hela huset. Bottenplanet har stora fönster och det krävdes därför speciallösningar av stommen för att hantera lasterna ovanifrån. Erik berättar att beställaren Akademiska Hus önskade en RD-platta, det vill säga en massiv betongbjälklagsplatta, som är ganska ovanlig och särskilt utmanande på grund av sin längd.

– Vi löste det genom att jobba med förspända D-plattor och förspända RD-plattor som är över tio meter långa för att snabba på montageprocessen. Spännvidder och ingjutningsgods var avgörande för detta val, förklarar Erik. Avloppssystemet för toalett och kök skulle gjutas in i plattorna i fabriken, vilket gjorde det angeläget att plattorna monterades exakt då toleranserna var snäva, vilket också gällde de inbäddade avloppen och elinstallationerna. Det löstes genom ett nära samarbete kring den byggbara Tekla-modellen med prefableverantören K-prefab.

Betong kläddes med trä

Uppsala kommun ställde som krav för bygglov att den nya bebyggelsen i området, som också är den södra infarten till centrala staden, skulle präglas av trä.

– Vi hjälpte byggherren att ta fram en hybridlösning där vi kombinerade betongpelare med gjutna brädor för att ge en träliknande effekt, samt limträbalkar. Lösningen blev att ändra hela bottensystemet till ett pelar-balksystem istället och dölja det så att det ser ut som ytterväggar. Vissa väggar har också behövt extra analys och förstärkning för att klara  av belastningen när lasterna abrupt möter en dörr eller ett fönster. De stora fönsterpartierna skulle annars ta upp all betong och inte lämna något att bygga på och därmed inte kunna bära de laster som behövdes.

av belastningen när lasterna abrupt möter en dörr eller ett fönster. De stora fönsterpartierna skulle annars ta upp all betong och inte lämna något att bygga på och därmed inte kunna bära de laster som behövdes.

– För att uppnå den träliknande fasaden används halv-sandwichväggar med isolering från fabriken. I dessa väggar gjuts speciella hylsor in, och sedan monteras träkassetterna på plats för att skapa träutseendet på hela fasaden. I det här fallet var det speciellt att träkassetterna skulle se naturliga ut, så vi var tvungna att rita upp en matris för hela fasaden för att säkerställa att allt skulle se korrekt ut och även ta hänsyn till toleranser. Vi behövde tänka på vad som skulle hända om väggen monterades några centimeter fel, och hur det skulle påverka träkassetterna. Därför konstruerades och planerades allt med en viss tolerans i fasaden för att möjliggöra anpassningar, förklarar Erik.

Bättre samarbete och ekonomi med Tekla Structures

Sammantaget har projektet varit mycket mer komplext än det verkade, men det har kunnat lösas tack vare ett nära samarbete mellan aktörerna kring modellen. Erik Åkerman och hans team är vana Tekla-användare och ser det som en förutsättning för att kunna utföra detta komplexa uppdrag i rätt tid och till rätt kostnad.

– Vi hade helt enkelt inte kunna lösa detta i något annat program. Den största fördelen med att arbeta i Tekla Structures i Aquila har varit möjligheten att bolla ideer och lösa olika utmaningar, särskilt när det gäller fasadinfästningarna och toleranserna. En annan stor fördel med Tekla Structures var möjligheten att kontrollera montering av träklädseln och säkerställa att det inte fanns kollisioner eller problem med toleranserna. Det var också viktigt att säkerställa att avlopp och elinstallationer fungerade korrekt i det komplexa huset.

– Tekla förbättrade den ekonomiska kalkylen, då projektet utfördes till fast pris och vi kunde utnyttja repeterbarheten i hela huset. Genom att använda Tekla kunde man säkerställa upprepning och liknande detaljer på flera våningar, berättar Erik.

Kommunikationen mellan projektledare och vår beställare samt utbytet av IFC-modeller har skett kontinuerligt genom hela projektet med hjälp av Trimble Connect. – Vi har använt Trimble Connect väldigt mycket, bland annat i samgranskningsmöten, med krockanalyser. Det har även varit en omfattande granskning av handlingar av elkonsulter och VVS-konsulter under hela projektet, säger Erik.

Impact för industriell tillverkning

I Aquila-projektet används programvaran Impact som är specialiserad på planering och styrning av produktionsprocesser inom tillverkningsindustrin. Den används för att tillgängliggöra modellen till K-prefab. Genom funktionen ”Export to Impact” i Tekla Base Tool exporteras Tekla Structures-modellen till Impact och tillverkningen kan både produktions- och montageplaneras i samma modell. Tekla-modellerna används tillsammans med tillhörande 2D-ritningar som underlag till planering, förberedning, tillverkning, efterbearbetning och montage av prefabelementen. De använder även PXML-filer från Tekla Structures för klippning och bockning av armering på deras anläggningar.

Underlättade logistiken

Logistiken har varit en stor utmaning, bland annat på grund av ändrade förutsättningar som gjorde att stabiliteten i redan tillverkade element behövde räknas om. Tekla Structures-modellerna används också för planering av materialleveranser, där de fungerar som masterdata för att ta fram beställningslistor och rapporter för materialbeställningar.

– Men eftersom vi kan leverera saker från vår modell via Impact kunde produktionen klara sin planering ändå. Det visade sig vara helt ovärderligt, att vi här har kunnat se vilket skede varje enskilt element befinner sig i, och att de har kunnat se vart vi befinner oss i vår produktion. Så just kombinationen med byggbar modell gentemot produktionen har i det här fallet varit väldigt bra, avslutar Erik Åkerman.

– Men eftersom vi kan leverera saker från vår modell via Impact kunde produktionen klara sin planering ändå. Det visade sig vara helt ovärderligt, att vi här har kunnat se vilket skede varje enskilt element befinner sig i, och att de har kunnat se vart vi befinner oss i vår produktion. Så just kombinationen med byggbar modell gentemot produktionen har i det här fallet varit väldigt bra, avslutar Erik Åkerman.