Magnetisk, värmeledande och elektriskt isolerande – utvecklingen går snabbt inom polymera material. Allt fler möjligheter öppnar sig att med formsprutningens alla fördelar ersätta metallkomponenter i elektronik och elmotorer.

Digitala, smarta och cirkulära material ger resurseffektivitet och i jakten på hållbara material ligger plastindustrin i framkant. Tyska BARLOG Plastics GmbH har med sin materialfamilj KEBABLEND skapat lösningar som ger nya möjligheter i takt med att elektronik, elmotorer och sensorer erövrar allt fler livsområden.

Bland annat har man utvecklat materialfamiljen KEBABLEND EC, som med sin serie av högspecialiserade föreningar av konstruktionsplast skyddar elektroniska komponenter mot elektromagnetiska fält samtidigt som de erbjuder formsprutningens alla fördelar inklusive minskade eftertempon som annars krävs av detaljer i metall.

Bland annat har man utvecklat materialfamiljen KEBABLEND EC, som med sin serie av högspecialiserade föreningar av konstruktionsplast skyddar elektroniska komponenter mot elektromagnetiska fält samtidigt som de erbjuder formsprutningens alla fördelar inklusive minskade eftertempon som annars krävs av detaljer i metall.

Utökade möjligheter till metallersättning

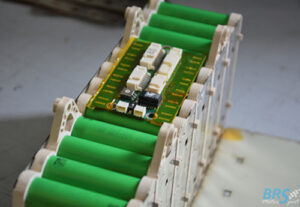

BARLOG presenterar också nya värmeledande och elektriskt isolerande plastföreningar som påtagligt utökar möjligheterna till metallersättning vid högvolymsproduktion av kritiska detaljer. KEBABLEND TC uppnår en isotrop värmeledningsförmåga på cirka 3W7mK och är särskilt lämplig för användning inom elektromobilitet, exempelvis i termisk hantering av batterier eller i värme – och kylelement.

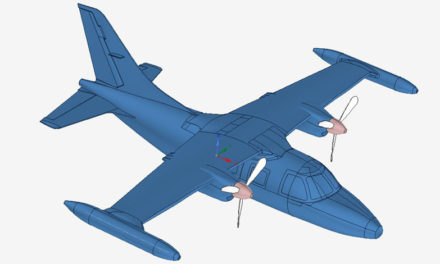

Ytterligare exempel på produktfamiljer från BARLOG KEBABLEND M och MW som innehåller högpresterande hårda ferritmaterial, alternativt sällsynta jordartsmaterial eller mjuka magnetiska fyllmedel i olika bärarpolymerer för alla applikationer, inklusive PA eller PPS. Formsprutning av magnetiserbara plastföreningar erbjuder konkreta fördelar för tillverkning av magnetiska sensorsystem, metrologiska system och elektriska enheter.

Hållbar och smart industri

BARLOGs materialnyheter – och mycket mer – presenteras på årets Elmia Subcontractor, 9-12 november, där arenan InnoDex sätter rampljuset på framtidens material och innovationer. Årets mässa har som helhet tagit sikte på att lyfta teman som hållbarhet, smart industri, samverkan och kompetens. Här kan AD-Plast AB i Anderstorp, mångårig utställare på Elmia Subcontractor, berätta om sin utvecklingsresa inom ramen för smart industri och kompetensutveckling. Att hela tiden jobba lite smartare och bli lite bättre är målet, bland annat genom ställtidsoptimering där fem AGV-truckar förser verksamheten och låter ställare och operatörer ägna sig åt mer värdeskapande arbete.

Hållbar tillverkning av formverktyg

Personalen är utbildad inom japanska 5S-metoden, som syftar till ökad effektivitet, standardisering och säkrare arbetsmiljö. Man har också satsat på digitalisering i form av produktionsuppföljning, digitala pulstavlor och ett nytt, automatiserat materialhanteringssystem. Dessutom investerar AD-Plast kraftigt i egen verktygsproduktion med målet att uppemot 80 procent av alla formverktyg ska tillverkas in-house.

Personalen är utbildad inom japanska 5S-metoden, som syftar till ökad effektivitet, standardisering och säkrare arbetsmiljö. Man har också satsat på digitalisering i form av produktionsuppföljning, digitala pulstavlor och ett nytt, automatiserat materialhanteringssystem. Dessutom investerar AD-Plast kraftigt i egen verktygsproduktion med målet att uppemot 80 procent av alla formverktyg ska tillverkas in-house.

– Produktion av formverktyg är på väg tillbaka till Sverige. Våra kunder vill handla mer och mer svenskt. Vinsten är att du får fram verktyg snabbare samtidigt som du minskar miljöpåverkan, säger Michael Jonsson, vd AD-Plast AB.