Om du läser detta så kanske du har stött på begreppet ”biokomposit” tidigare, som är ett stort materialområde där åtminstone en del av en materialblandning produceras av en biologisk råvara. Vad som kan vara mindre känt är omfattningen av både prestanda och sammansättning som biokompositer spänner över. Det faktumet att dessa material har utvecklats och samexisterar över ett brett spektrum är mycket tack vara något som du kanske intuitivt redan har gissat – att materialet vinner hållbarhetspoäng genom att innehålla mindre plast.

Om en första generations biokompositer kan betecknas av en acceptans av begränsade mekaniska egenskaper, på grund av att de innehöll växtbaserade komponenter av andra anledningar än prestanda, så vill vi istället introducera er till en andra generation. Genom att sätta biokomponentens prestanda i första rummet har Nyköpingsbaserade företaget Trifilon utvecklat en ny biokompositteknik som både matchar och överträffar de konventionella materialens mekaniska egenskaper – med stora kommersiella fördelar.

Nackdelen med första generationens teknik är att den ofta återanvänder biprodukter från andra produktionsströmmar, till exempel sågspån, vedflisor eller fibrer, och använder dem som billigare fyllnadsmaterial. Tillvägagångssättet begränsar kompositens mekaniska egenskaper, delvis på grund av att cellulosakomponenternas vidhäftning med övriga komponenter inte kan ske optimalt. Första generationens biokompositer hade visserligen enorma fördelar vad gäller kostnad, bättre avfallshantering och mindre CO2-avtryck (se bara på vad tekniken har gjort för WPC-trall). Men eftersom första generationen också är generellt svagare, skörare och tyngre, har kompositerna begränsade tillämpningsområden. Därför är deras hållbarhetsfördelar inte heller skalbara. Ett minskat CO2-avtryck kan således endast erhållas i tillämpningar som inte påverkas av kompositens begränsningar.

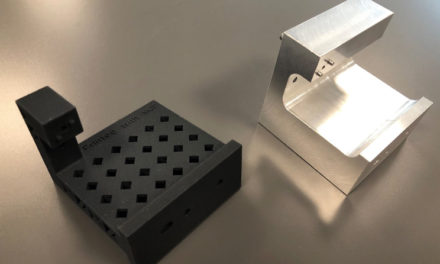

Andra generationens ”funktionella biokompositer” kan användas i många fler tillämpningar, och har därmed en mycket större effekt på hållbarhet. Funktionella biokompositer kan karaktäriseras av att cellulosakomponenten används som förstärkning och förbättrar den övergripande prestandan hos det sammansatta materialet. Trifilon har lagt mycket resurser på att analysera hur de olika nyckelelementen i sammansättningen interagerar på en molekylär nivå, och detta har lett till insikter om hur biokompositer kan tillämpas i närtid.

– Vi kan nu göra saker med biokompositer som varit omöjliga förut, och kön till nya materialklasser från vårt material-lab blir allt längre, säger David Sandquist, R&D chef på Trifilon.

Även som företag representerar Trifilon en ny generation materialtillverkare som alla har prestanda och hållbarhet som affärsmodell. Eftersom företaget inte ägs av en större industri, som jordbruk eller skog, är de inte heller bundna till enskilda råvaror. Det tillåter ett holistiskt förhållningssätt kring teknikutvecklingen och en kritisk utvärdering av alla beståndsdelarna i de nyutvecklade materialen. Med andra ord övervägs alla råmaterialkategorier för att finna bästa möjliga komponent, något företaget ser som en grundläggande del av deras varumärke.

Företagets fokus på funktionella kompositer har även lett till samarbeten med företag som RenCom, som producerar termoplast från lignin, en biprodukt från skogsindustrin. Christopher Carrick, CEO på RenCom, berättar att samarbetet kan resultera i en ny generation kommersiella biokompositer där alla ingredienser är biobaserade. Trifilon kommer att visa möjligheterna med detta samarbete – en hampabaserad biokomposit med termoplast av lignin – vid Plastteknik Nordic i Malmö.

Företagets fokus på funktionella kompositer har även lett till samarbeten med företag som RenCom, som producerar termoplast från lignin, en biprodukt från skogsindustrin. Christopher Carrick, CEO på RenCom, berättar att samarbetet kan resultera i en ny generation kommersiella biokompositer där alla ingredienser är biobaserade. Trifilon kommer att visa möjligheterna med detta samarbete – en hampabaserad biokomposit med termoplast av lignin – vid Plastteknik Nordic i Malmö.

– De senaste tio åren har marknaden insett att den inte vill ha oljebaserade polymerer. Företag som Trifilon har därför, ekonomiskt sett, haft möjligheten att utveckla prestandabaserade sammansättningar för att tillgodose det behovet. Vad vi tänker göra nu är att helt och hållet ersätta alla fossila ingredienser, men ändå producera en prestandabaserad sammansättning. Det är nästa generation, de kommande tio åren, säger Carrick.

Vid Trifilons nya anläggning i Nyköping, som har en produktionskapacitet på 4 000 ton per år, tillkommer nya kunder och beställningar varje dag. Vid invigningen kunde företaget glädjande meddela att de nu kan leverera material i industriell skala.

– Nu kan vi finjustera material, inte bara för mekaniska prestanda och produktionskrav, utan också för estetik, färger och ytstruktur. Våra kunder uppskattar den flexibiliteten, säger Jeremiah Dutton, försäljningschef på Trifilon.

2018 uppmärksammade WWF Trifilons material som ett av de tio främsta ”climate solving technologies” i Europa. Erkännandet både verifierade och stärkte de hållbarhetsfördelar som kan uppnås med denna nya teknik.