Additiv tillverkning, eller 3D-printning har utvecklats enormt de senaste åren och möjligheten att bygga geometriska strukturer som är svåra att skapa med traditionella metoder öppnar upp för nya lösningar.

I designsstadiet används ofta simuleringar för att hitta den optimala strukturen. Tyvärr räcker det inte alltid med att ta fram en design på ritbordet då den faktiska komponenten kan påverkas och deformeras av produktionsförloppet. Vid design av till exempel en flygplansmotor behövs inte enbart komponenterna optimeras i designskedet, de tillverkade delarna måste även klara de högst uppställda kraven på exempelvis toleranser.

För utskrift av metallkomponenter använder sig MTC ofta av en teknik som kallas ”Laser Powder Bed Fusion” som i princip smälter ner ett 0.1 mikrometer tunt lager med hjälp av en laserstråle och så byggs lager på lager upp till den hela komponenten. När dessa lager hettas upp och kyls ned deformeras komponenten något på grund av den termiska utvidgningen. Inte mycket, men tillräckligt för att en större komponent kan deformeras så mycket att det till och med blir visuellt synbart. I vissa fall får inte förändringen vara större än 0.1 millimeter och då måste den förväntade deformationen kunna hanteras redan innan detaljen skrivs ut. För att verifiera kvalitet och prestanda av de 3D-utskrivna komponenterna har MTC använt den svenskutvecklade mjukvaran COMSOL Multiphysics.

– Våra simuleringar förutspår spänningar och deformationer i komponenten under uppbyggnaden och på så sätt kan vi redan innan tillverkningsprocessen startar veta hur komponenten kommer att påverkas. När vi har den informationen kan vi så att säga invertera detta i vår design. Resultatet blir en ändrad geometrisk konfiguration som indata och som slutprodukt får vi det vi började med, säger Borja Lazaro Toralles som är gruppchef på MTC.

– Modeller för additiv tillverkning är traditionellt väldigt detaljerade. Ibland ända ner till mikrostrukturen. Dessa modeller är inte anpassade för simuleringar eftersom de skulle kräva enorma datorresurser, men vi måste ändå förstå hur hela komponenten beter sig under tillverkningsprocessen. För att kringgå detta har vi förenklat lageruppbyggnaden och vi har definierat ett analytiskt uttryck för temperaturfältet som är baserat på uppmätt data från verkligheten. Detta reducerar beräkningstiden markant och ger oss samtidigt tillräckligt noggranna resultat, fortsätter Borja Lazaro Toralles.

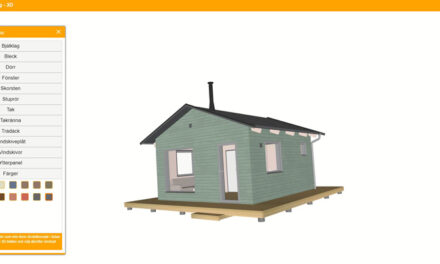

Det är inte bara de högutbildade simuleringsspecialisterna som ska kunna dra nytta av den nya kunskapen, utan även designavdelningen som vanligtvis arbetar med CAD. Därför började specialisterna på MTC att bygga simuleringsappar med hjälp av Application Builder som är ett inbyggt verktyg för att skapa lättanvända applikationer av komplexa modeller. Apparna kan köras av vem som helst utan simuleringserfarenhet och på så sätt kan hela organisationen helt plötsligt utnyttja den nya tekniken. Indata till appen är en CAD-fil, val av metall som titan och rostfritt stål och hur komponenten är fixerad vid uppbyggnadsskedet. Utdata är den geometri som ska skrivas ut för att få en perfekt slutgiltig form.

Det är inte bara de högutbildade simuleringsspecialisterna som ska kunna dra nytta av den nya kunskapen, utan även designavdelningen som vanligtvis arbetar med CAD. Därför började specialisterna på MTC att bygga simuleringsappar med hjälp av Application Builder som är ett inbyggt verktyg för att skapa lättanvända applikationer av komplexa modeller. Apparna kan köras av vem som helst utan simuleringserfarenhet och på så sätt kan hela organisationen helt plötsligt utnyttja den nya tekniken. Indata till appen är en CAD-fil, val av metall som titan och rostfritt stål och hur komponenten är fixerad vid uppbyggnadsskedet. Utdata är den geometri som ska skrivas ut för att få en perfekt slutgiltig form.

– Alla här tycker att appen är användbar och den ger oss hela tiden bra resultat. Den innehåller allt vi behöver: Den delar upp ursprungsgeometrin i olika lager, vägleder användaren genom analysen och ger feedback. Appen byggdes för vår designavdelning som vanligtvis inte simulerar, men nu kan de enkelt importera CAD-filer och förutse hur formen förändras efter tillverkningen, avslutar Borja Lazaro Toralles.

Simuleringsappen som är utvecklad av MTC låter användaren ändra design och testa olika parametrar utan att användaren behöver förstå den bakomliggande fysiken. COMSOL Multiphysics utnyttjas som motor för multifysiksimuleringen och COMSOL Server används för att distribuera appen till olika avdelningar.